金屬無損檢測在金屬檢測項目中常見的檢測項目之一���。它的檢測方法有很多���,像目視檢測(VT)�����、射線照相法(RT)����、超聲波檢測(UT)�、磁粉檢測(MT)����、滲透檢測(PT)�����、渦流檢測(ECT)��、聲發射(AE)����、超聲波衍射時差法(TOFD)�、非常規檢測方法等等�����。

檢測周期:

5~10個工作日

檢測標準:

GB/T��、CB/T��、CNCS����、CJ/T���、DB�����、FZ/T等等��。

金屬無損檢測服務內容:

根據金屬設備的種類��,無損檢測的項目有:廣告牌無損檢測���、鍋爐無損檢測�、焊縫無損檢測�����、特種設備無損檢測�、船舶無損檢測等檢測服務��。根據金屬無損的檢測項目���,提供包括:超聲檢測����、射線檢測����、磁粉檢測�����、滲透檢測�、渦流檢測等全面的無損檢測服務���。

金屬無損檢測的材質種類:

合金鋼結構焊縫無損檢測:鋼結構工程無損檢測已廣泛的運用于當今各個行業���。焊縫���,作為連接鋼結構構件的一種最為廣泛的基本方式���,實現鋼結構大跨度����,造型美觀的優越性能的核心主宰���,已經成為保證鋼結構工程質量的一個重要環節�。其質量良好與否直接關系整個鋼結構工程的安全���。

合金廣告牌檢測:廣告牌安全檢查����、落地廣告牌��、高炮廣告牌���、單立柱廣告牌���、墻體廣告牌�����、樓頂廣告牌檢測����、高速公路廣告牌檢測���、公路廣告牌檢測����、收費站廣告牌等領域�。

合金鍋爐無損檢測:鍋爐無損檢測在鍋爐檢驗中占有非常重要的位置����,它能檢出鍋爐元部件及其焊接接頭表面�、內部的多種缺陷���,通常情況下���,這些缺陷采用常規檢驗方法難于發現或無法發現���。 常用無損檢測方法包括射線檢測�����、超聲波檢測�����、磁粉檢測����、滲透檢測等���。

合金特種設備無損檢測:特種設備檢測包含:是指涉及生命安全��、危險性較大的鍋爐��、壓力容器(含氣瓶����,下同)�、壓力管道����、起重機械�、大型游樂設施�����。其中鍋爐���、壓力容器(含氣瓶)����、壓力管道為承壓類特種設備��;起重機械��、大型游樂設施為機電類特種設備����。

金屬無損檢測的項目:

超聲檢測:超聲波進入物體遇到缺陷時�����,一部分聲波會產生反射�,發射和接收器可對反射波進行分析�����,就能異常精確地測出缺陷來.并且能顯示內部缺陷的位置和大小�,測定材料厚度等�。

射線檢測:如果工件局部區域存在缺陷���,它將改變物體對射線的衰減�,引起透射射線強度的變化��,這樣�����,采用一定的檢測方法�,比如利用膠片感光�,來檢測透射線強度��,就可以判斷工件中是否存在缺陷以及缺陷的位置�、大小����。

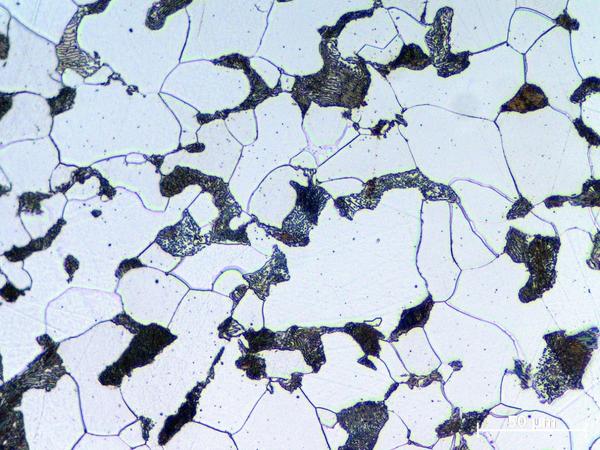

磁粉檢測:鐵磁性材料工件被磁化后�,由于不連續性的存在�����,使工件表面和近表面的磁力線發生局部畸變 而產生漏磁場����,吸附施加在工件表面的磁粉�����,在合適的光照下形成目視可見的磁痕���,從而顯示出不連續性的位置�、大小�、形狀和嚴重程度�����。

滲透檢測:工件表面被施涂含有熒光染料或者著色染料的滲透劑后��,在毛細作用下��,經過一定時間����,滲透劑可以滲入表面開口缺陷中�����;去除工件表面多余的滲透劑�,經過干燥后��,再在工件表面施涂吸附介質——顯像劑���;同樣在毛細作用下�,顯像劑將吸引缺陷中的滲透劑�����,即滲透劑回滲到顯像中�;在一定的光源下(黑光或白光)����,缺陷處的滲透劑痕跡被顯示(黃綠色熒光或鮮艷紅色)����,從而探測出缺陷的形貌及分布狀態��。

渦流檢測:利用電磁感應原理�����,通過測量被檢工件內感生渦流的變化來無損地評定導電材料及其工件的某些性能��,或發現缺陷的無損檢測方法�����。

金屬無損檢測的標準(部分):

1����、鑄件���、鍛件無損檢測標準: GB 50205-2001 《鋼結構工程施工質量驗收規范》

2�、GB/T 3323-2005《金屬熔化焊接接頭射線照相》

3���、GB/T 3323-2005《金屬熔化焊接接頭射線照相》

4����、船舶無損檢測標準: CB-T 3558-2011《船舶鋼焊縫射線檢測工藝和質量分級》

5����、CB-T 3559-2011《船舶鋼焊縫超聲波檢測工藝和質量分級》

6�、CB-T 3580-1994《船體鋼板和構件修理測厚技術要求》

7�、CB-T 3958-2004《船舶鋼焊縫磁粉檢測����、滲透檢測工藝和質量分級》

8����、GB-T 11345-2013《焊縫無損檢測 超聲檢測 技術����、檢測等級和評定》

9�����、特種設備無損檢測標準:JB/T4730-2005《承壓設備無損檢測》